Nell’ultimo decennio, il mondo dell’industria e in particolar modo quello del manufacturing è stato contraddistinto, a ogni suo livello, da spinte evolutive che ne hanno caratterizzato il processo di digitalizzazione. Negli ultimi anni, ciò che sta dettando le basi per il futuro del manufacturing è quello che in letteratura prende il nome di IIOT (Industrial Internet Of Things), naturale evoluzione di moderne soluzioni IoT, ma con un impatto talmente determinate e disruptive da aver portato alla definizione della cosiddetta Quarta Rivoluzione Industriale.

La mancanza a oggi di un vero standard riconosciuto, unito alla complessità di uno scenario estremamente vasto ed eterogeneo, determinano un mercato in continua evoluzione, in cui i maggiori cloud provider e molteplici OEMs (Original Equipment Manufacturers), propongono le proprie piattaforme e i propri “standard”. In Italia, le iniziative per favorire il processo di standardizzazione e digitalizzazione applicato alla produzione e per agevolare l’interconnessione dei macchinari all’interno dell’ecosistema digitale e dei sistemi informativi hanno preso il nome di Piano Industria 4.0.

Nonostante le agevolazioni proposte, il potenziale del nuovo paradigma risulta ancora oggi in molti casi inespresso, soprattutto nel mondo delle PMI,

dove i processi di interconnessione dei sistemi, di raccolta dati e delle successive operazioni di data mining risultano spesso inesistenti o non strutturati adeguatamente.

Con tali premesse, non potevamo lasciarci sfuggire la possibilità di approfondire ulteriormente il tema. Ho quindi deciso di prendere parte a un programma internazionale supportato dell’Unione Europea, incentrato sui nuovi trend tecnologici del settore manufacturing e sulle piattaforme IoT per Industria 4.0. Il tutto si è articolato su un periodo di due settimane, contraddistinto da numerosi speech e interessanti case history tenuti da esponenti del settore. L’evento ha raccolto oltre cinquanta tra studenti e giovani professionisti provenienti da ogni parte del mondo, uniti da un obiettivo comune: prototipare nuove soluzioni IIOT da presentare a una giuria di docenti, start-up e partner industriali, come Siemens, BMW e Atos.

L’intera esperienza ha avuto luogo nella suggestiva Facoltà di Informatica dell’Università Tecnica (TUM) di Monaco, uno dei campus più innovativi d’Europa, incubatore di moltissime start-up che ogni anno propongono al mondo le proprie idee, appoggiandosi alle prestigiose collaborazioni dell’università.

Durante l’esperienza abbiamo potuto contare sul supporto di un team di professionisti provenienti da Futurice, un’azienda attiva nel mondo dell’innovazione digitale che, oltre a fare dello sviluppo di software il proprio core business, offre consulenza negli ambiti di gestione progetti, creazione strategie digitali e trasformazione di tecnologie innovative in modelli di business “a prova di futuro”.

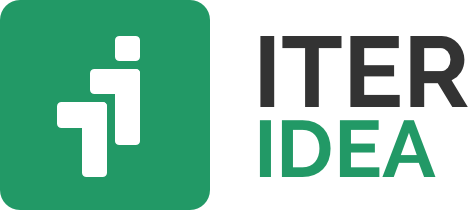

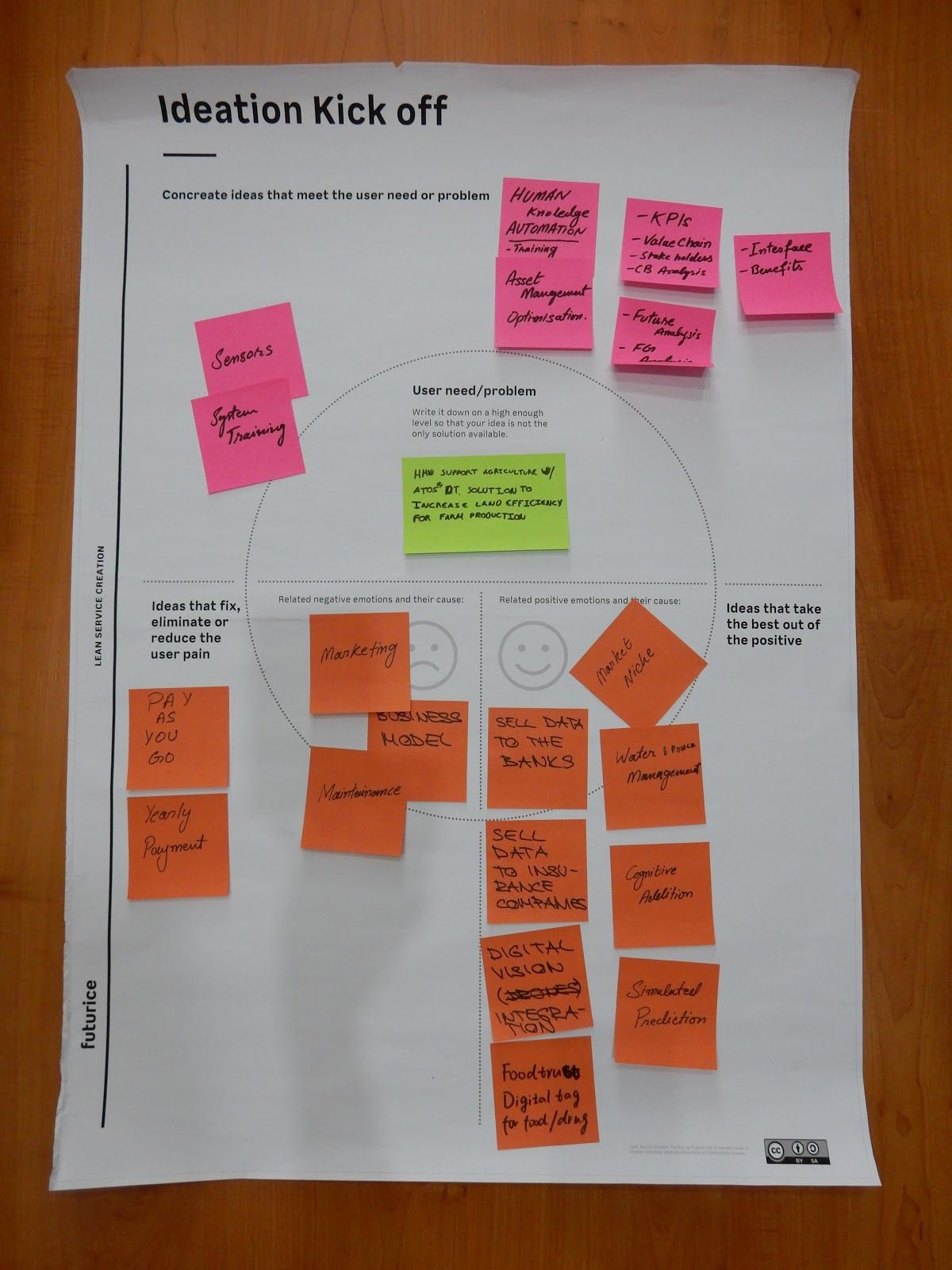

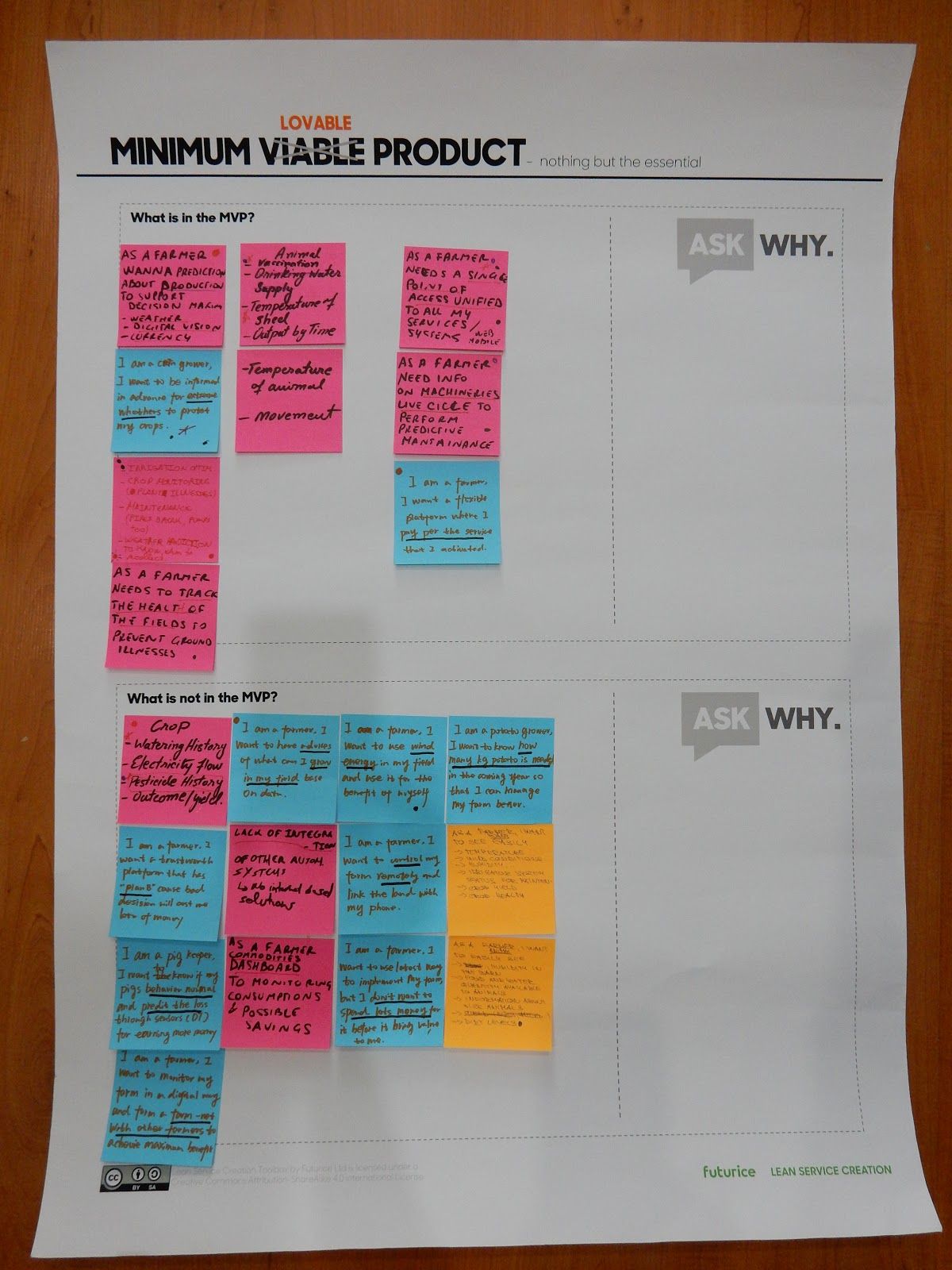

I partner di Futurice ci hanno accompagnato attraverso differenti fasi di progetto, dalla raccolta requisiti con gli stakeholders alle fasi di ideazione, dalla concettualizzazione della proposta di valore alla definizione del primo MVP (Minimum Valuable Product); la prototipazione è stata strutturata secondo moderni paradigmi denominati LSC (Lean Service Creation) che fondano le proprie radici nelle tecniche Agile; qualcosa di molto simile a ciò a cui ricorriamo nel disegno di ogni nostro progetto.

Attingendo da un background di competenze trasversali, abbiamo lavorato alla prototipazione di una nuova soluzione che mirasse a monitorare lo stato degli impianti e garantire la qualità dei processi che caratterizzano molte realtà rurali e di produzione.

Un sistema distribuito in grado interfacciarsi, come add-on, ai sistemi fisici e digitali pre-esistenti, con i quali interagisce garantendo una soluzione di continuità. Sfruttando la potenza computazionale e la connettività di dispositivi Edge, i dati generati dagli impianti vengono trasferiti in ambiente cloud tramite connessioni sicure e interfacce API.

Al termine della prototipazione della soluzione IoT, il risultato del teamwork è stato presentato a una platea di professionisti del settore manufacturing, che hanno offerto il proprio contributo e numerosi spunti di riflessione sulle soluzioni proposte.

Questa esperienza formativa ci ha fornito nuove intuizioni sull’attualissimo tema dell’Industria 4.0, e ci ha confermato come le capacità delle infrastrutture cloud, la flessibilità dei sistemi API e le app mobile rappresentino tecnologie abilitanti anche per le nuove soluzioni in ambito manufacturing. Tante nuove e stimolanti idee da concretizzare insieme ai nostri partner: unisciti a noi!